Ontwikkelingen in de industrie

Traditioneel worden in de chemische industrie producten door fabrieken met steeds grotere capaciteit geproduceerd om zo de productiekosten zo laag mogelijk te houden. De realisatie van een dergelijke fabriek vergt een grote investering die niet eenvoudig ongedaan gemaakt kan worden. Ook zijn grote industriele complexen ontstaan waar materiaal- en energiestromen op grote schaal worden uitgewisseld. Deze pagina beschrijft een aantal van deze ontwikkelingen en belangrijke huidige thema's in de industrie.

Procesintensificatie

Een eerste ontwikkeling is procesintensificatie. Procesintensificatie houdt in dat het ontwerp van het proces dusdanig is dat er optimaal gebruik gemaakt kan worden van de chemische en fysieke eigenschappen van de producten die verwerkt worden. In de praktijk betekent dit bijvoorbeeld dat grote batch reactorvaten vervangen worden door een veel kleinere buis waarin een continue stroom van reactanten met elkaar gemengd worden en kunnen reageren. Door het gebruik van kleiner materieel is het veel beter mogelijk om materialen gelijkmatig te verwarmen (koelen), kunnen reactanten preciezer met elkaar gemengd worden, en is er veel minder pijpwerk (met bijbehorende verwarming of koeling) tussen de verschillende onderdelen van een fabriek nodig. Al met al zorgt dit voor een lager energiegebruik en voor een lagere verspilling van producten. Door de lagere capaciteit van deze opstellingen lijkt het er echter voorlopig op dat deze enkel rendabel zijn voor producten waarvan kleine hoeveelheden verkocht worden (zoals specialty chemicals).Modulaire fabrieken

De tweede ontwikkeling is het modulair opbouwen van fabrieken. Als een fabriek modulair is opgebouwd wordt niet in een keer de gehele fabriek gebouwd, maar wordt slechts een basis (infrastructuur en ondersteunende voorzieningen) voor de gehele fabriek en een gedeelte van de uiteindelijke capaciteit gerealiseerd. Na verloop van tijd, als de vraag zich ontwikkelt zoals verwacht, worden extra 'modules' aan de fabriek toegevoegd. Op deze manier wordt uiteindelijk een volledige - zij het een wat duurdere - fabriek gerealiseerd. De modulaire opbouw van een fabriek maakt het ook mogelijk om bij het ontwerp van de fabriek al rekening te houden met de mogelijkheid dat er regelmatig geschakeld moet worden tussen productieprocessen. De installaties in een dergelijke fabriek worden hiervoor op zo'n manier opgesteld dat ze vanuit de controlekamer eenvoudig uit het productieproces gehaald kunnen worden of aan het productieproces toegevoegd kunnen worden. Deze configuratie van een fabriek is enkel rendabel voor producten waar het volume relatief laag van is en voor producten waar de marge relatief groot van is. Omdat deze fabrieken duurder zijn dan de traditionele fabrieken is het van belang dat er relatief vaak geschakeld moet worden tussen opstellingen en dat er voldoende marge op de producten zit zodat de grotere investering terugverdiend kan worden. Dit sluit aan bij de algehele trend in de chemische industrie dat er een bewustere keuze gemaakt wordt voor het type fabriek op basis van het volume en de marge van de producten die geproduceerd moeten worden.Voorbeeld

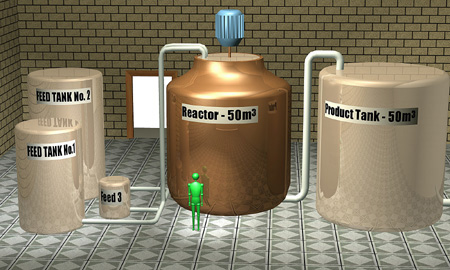

De eerste figuur toont de technologie die gebruikelijk wordt toegepast. Deze technologie gebruikt batchverwerking, wat betekent dat een bepaalde hoeveelheid van de 3 feedstocks in de reactor gedaan wordt. Als de gewenste hoeveelheid in de reactor aanwezig is wordt de reactie gestart, wat resulteert in het gewenste product. Als de reactie is afgelopen wordt het product uit de reactor verwijderd en opgeslagen in de product tank. Deze opslag is nodig omdat de verwerkingsstap die hierna volgt niet direcht de geproduceerde "batch" kan verwerken.

Figuur 1. Traditionele opzet. Image used with the permission of the Department of Chemical Engineering and Biotechnology, University of Cambridge, Bron: University of Cambridge 2014w

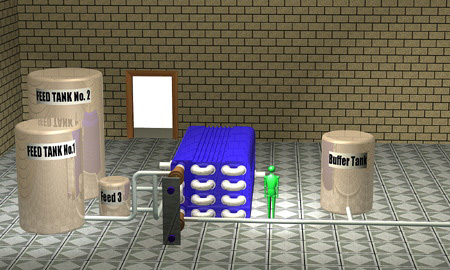

In de tweede figuur wordt het geïntesifeerde proces getoond. Deze technologie maakt gebruik van continue verwerking, wat betekent dat een continue stroom van de 3 feestocks (in een bepaald verhouding) in de reactor geïnjecteerd wordt. De reactor is een lange buis waarin bladen gemonteerd zijn die de feedstock met elkaar mengen als ze door de reactor heen gaan. Aan het eind van de buis komt het gewenste product uit de reactor. Omdat door middel van deze techologie een stabiele stroom van het product wordt geproduceer is er geen grote product tank nodig. De volgende verwerkingsstap kan namelijk deze stroom direct verwerken. Echter, om schommelingen in het process op te kunnen vangen wordt er wel een veel kleinere buffer tank gebruikt, zodat de volgende verwerkingsstap continue van het product voorzien kan worden.

Figuur 2. Geïntensifeerde opzet. Image used with the permission of the Department of Chemical Engineering and Biotechnology, University of Cambridge. Bron: University of Cambridge 2014w

Hernieuwbare kunststoffen

Tegenwoordig worden er steeds meer kunststoffen gemaakt uit hernieuwbare bio-grondstoffen. De meeste bio-plastics zijn gemaakt op basis van zetmeel uit maïs, aardappelen of tarwe. Om die kunststoffen voldoende houdbaar te maken, worden ze met (afbreekbare) weekmakers beschermd tegen inwerking van water en bacteriën.Andere bioplastics worden gemaakt uit melkzuur: polymelkzuur of poly-lactic acid (PLA), dat wel waterbestendig is.

Om het verwarrend te maken: niet alle bio-plastics zijn composteerbaar, terwijl sommige kunststoffen die uit aardolie worden gemaakt wel composteerbaar zijn.

Meer weten: Milieucentraal over composteerbaar kunststofw

Industriële ecosystemen, recycling en circulaire economie

Juist vanwege de noodzaak tot voortdurende verbetering van de kostenefficiency in de procesindustrie, zijn er op vrijwel alle industrieterreinen in Nederland waar primaire grondstoffen worden verwerkt, grotere industriële complexen ontstaan die materiaal- en energiestromen met elkaar uitwisselen: wat voor het ene bedrijf een “afval”-stroom is, kan voor een ander bedrijf een waardevolle grond- of hulpstof zijn. Voorbeelden van zulke industriële complexen zijn het chemiecluster Eemsdelta en het veel grotere industriecomplex bij de haven van Rotterdam. We spreken hier ook wel van industriële symbiose of een industrieel ecosysteem. Dankzij de uitwisseling van stromen in zo’n cluster kan er meer waarde uit de materiaalstromen worden geperst dan door eenzelfde verzameling van standalone fabrieken. Dankzij de fysieke nabijheid van productie-installaties in zo’n cluster kunnen bovendien algemene utilities met elkaar worden gedeeld, waardoor voor elke partij de kosten weer gedrukt worden.Laagwaardige stromen als bijv. warmte (stoom, koelwater) en perslucht worden niet over grote afstanden gedeeld: dat zou veel te grote investeringen vereisen in infrastructuur. Hoogwaardige stromen als aardolie, petrochemische feedstocks (nafta, etheen, propeen) en industriële gassen worden wel over grote afstanden getransporteerd. Vanuit het Rotterdamse haven- en industriecomplex zijn er buisleidingen naar andere industriecomplexen tot in Noord-Frankrijk en Duitsland.

Tegenover de minimale hoeveelheden materiaal die lekken uit de primaire productieketens in de procesindustrie, staan enorme materiaalverliezen in en aan het eind van de consumptieketen. Afgedankte producten (post-consumer waste) belanden in heel veel landen op afvalstortplaatsen. In Nederland is afvalstorten vrijwel verboden. Huishoudelijk afval (en bedrijfsafval van het MKB) wordt netjes ingezameld en, voor zover er al niet sprake is van gescheiden inzameling van specifieke stromen (bijv. GFT, glas, papier en karton, textiel, batterijen, bouwafval enz.), kunnen er nog extra scheidingen worden uitgevoerd op de plek waar het afval verzameld wordt, voordat het uiteindelijk wordt verbrand. Op de meeste plaatsen wordt bij de afvalverbrandingscentrale ook elektriciteit opgewekt (die geleverd wordt aan het net) en de resterende warmte wordt, bijv. in Amsterdam, gebruikt voor stadsverwarming. Uit de rookgassen van de verbrandingsoven wordt zwavel (in de vorm van SO2) afgevangen, dat uiteindelijk een bestemming vindt als bouwgips. Ferrometalen kunnen vóór verbranding magnetisch worden verwijderd. De resterende fractie (kleinere deeltjes) kan na de verbranding alsnog uit de resterende bodemas worden gescheiden. Ook kan uit de bodemas de non-ferro metaalfractie worden verwijderd met de wervelstroomscheidingstechniek. Zie voor meer informatie de pagina afvalverwerking

Het is duidelijk dat scheiding van materialen uit een complexe verzameling als huishoudelijk afval geen sinecure is. Scheiding vooraf, door gescheiden inzameling, is veel effectiever, maar voor de recycling naar primaire materialen hangt er veel af de kwaliteit van de ingezamelde stromen. Als mensen het niet zo nauw nemen met het gescheiden inzamelen en hun afval in de verkeerde bak stoppen, bemoeilijkt dat de opwerking van het gebruikte materiaal naar een hoogwaardige kwaliteit die vergelijkbaar is met het primaire materiaal. Recycling is dan al snel niet economisch rendabel. Dat speelt in het bijzonder bij plastics en kunststoffen. De variëteit daarvan is enorm. Hoewel er steeds meer scheidingstechnieken voor verschillende typen plastics worden ontwikkeld (bijv. scheiding op basis van verschillen in dichtheid), is de huidige praktijk nog altijd dat er uit gemengd plastic afval eigenlijk alleen maar betrekkelijk laagwaardige producten kunnen worden gemaakt, zoals bermpaaltjes en tuinmeubilair.

Bij de recycling van metalen speelt nog een ander probleem. Metalen worden zelden in chemisch zuivere vorm toegepast. Door bewuste toevoeging van andere elementen (dat kunnen andere metalen zijn, maar ook bijv. silicium) worden de eigenschappen (bijv. buigsterkte, treksterkte, glans, geleidbaarheid) van het metaal aangepast aan de beoogde toepassing. Die toegevoegde elementen lossen als het ware op in het metaal: we spreken dan van een legering, een oplossing in vaste vorm. Bij recycling kunnen die legeringselementen roet in het eten gooien. Ze kunnen meestal niet eenvoudig verwijderd worden uit de secundaire metaalsmelt. Daarom wordt bijv. secundair aluminium vaak verdund met zuiver primair aluminium om het secundaire metaal op het juiste kwaliteitsniveau te brengen.

Ondanks alle inspanningen om materiaal uit afgedankte producten terug te brengen in de economie, is er weinig reden tot optimisme. In de vorige eeuw is de materiaalvoorraad in de wereldwijde economie met een factor 23 toegenomen. Dat is de materiaalvoorraad die vastligt in gebouwen, in infrastructuur en in kapitaalgoederen. Zowel in Europa als in de wereld is het aandeel van materiaal-recyclestromen in het totale materiaalgebruik nog klein. Ook in de Nederlandse economie gaat het nog steeds om minder dan 10%. Iedereen kan op zijn vingers natellen dat deze situatie op langere termijn niet houdbaar is. Beter kunnen we ervoor zorgen dat we consumentenproducten zo lang mogelijk gebruiken, onderhouden en repareren, voordat ze worden afgedankt. Als ze dan toch worden afgedankt (End-of-Life/EoL waste) kunnen veel apparaten alsnog geschikt worden gemaakt voor hergebruik, en als dat niet kan, kunnen wellicht bepaalde componenten worden hergebruikt, voordat we overgaan op materiaalscheiding en recycling van de materiaalstromen.

Je moet je realiseren dat de scheidingsmethoden die gebruikt worden voor primaire grondstoffen, niet zomaar toegepast kunnen worden op gemengd afval. In de natuur wordt koper (Cu) gevonden in combinatie met zo’n vijftien andere elementen. In ons afval vinden we koper in combinatie met meer dan veertig (!) andere elementen. In de loop van onze economische ontwikkeling zijn we steeds meer verschillende elementen gaan gebruiken, in steeds complexere materialen en producten. Ook de miniaturisering van producten draagt bij aan de uitdagingen van hergebruik en recycling van materialen. De meest waardevolle componenten in afgedankte consumentenelektronica vertegenwoordigen meestal slechts een fractie van het gewicht. Als je een echte recyclingindustrie zou willen ontwikkelen, is het heel moeilijk daarvoor efficiënte processen te ontwerpen, omdat het ontwerp van de producten die op een zeker moment afgedankt (gaan) worden in de loop der tijd ook enorm veranderd is. De auto van vandaag lijkt qua gewicht en materiaalsamenstelling niet op die van 10 jaar geleden, of die van 20 jaar geleden. Van veel producten is het ook moeilijk te voorspellen wanneer ze in het afval/recyclingcircuit terecht komen. Aluminium in een drankblikje heeft een levensduur van een paar maanden, voor aluminium in een auto is de verblijftijd 10-20 jaar, voor een vliegtuig of een hoogspanningskabel moet je eerder denken aan 30-50 jaar.

Onze huidige economie wordt nog steeds gedomineerd door lineaire ketens van productie en consumptie. We zijn nog ver verwijderd van een werkelijk circulaire economie. Behalve de complexiteit van de materialen en producten die we gewend zijn te gebruiken (die meestal niet voor hergebruik of recycling zijn ontworpen), is een andere complicatie dat het ontbreekt aan economische incentives om een circulaire economie te realiseren, zowel qua transport en logistiek als qua verwerkingsprocessen en -installaties. Op dit moment zien we dat opeenvolgende recycles vrijwel altijd gepaard gaan met kwaliteitsverlies: we zien als het ware een cascade van afnemende kwaliteit in elke volgende gebruiksstap van het gerecyclede materiaal. Cascading is een goed begin, maar we moeten ons realiseren dat er veel meer nodig is om een werkelijk circulaire economie te realiseren. Die zal een andere manier vergen van omgaan met grondstoffen en producten. Kringloopwinkels, repair cafés, ruilen en allerlei vormen van delen (car sharing, Greenwheels etc.) zijn voorbeelden die hoop geven voor het duurzaam terugdringen van onze grondstoffen- en materiaalbehoefte.

Bronnen

University of Cambridge 2014w,University of Cambridge 2014w, University of Cambridge, Department of Chemical Engineering and Biotechnology, OFM: Process Intensification, geraadpleegd 28 januari 2014.

Laatste wijziging: 09-01-2024

Deze publicatie valt onder een Creative Commons licentie. Zie hiervoor het colofon.

Deze publicatie valt onder een Creative Commons licentie. Zie hiervoor het colofon.